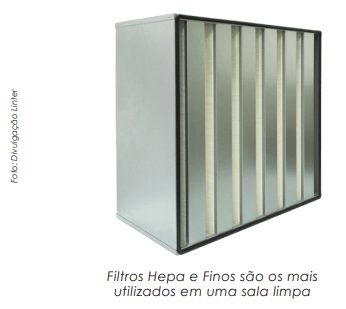

Vantagens dos filtros em salas limpas

Por Cristiane Rubim

Edição Nº 127 - Março/Abril 2024 - Ano 22

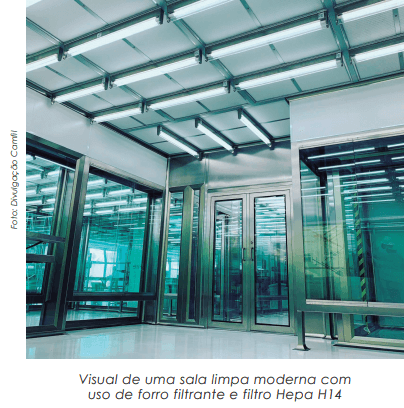

A própria sala limpa funciona como um filtro no sentido mais amplo da palavra. Para atender às mais variadas aplicações e seus diferentes níveis de limpeza, as salas limpas são construídas em diversos formatos e materiais, como divisórias alvenaria

A própria sala limpa funciona como um filtro no sentido mais amplo da palavra. Para atender às mais variadas aplicações e seus diferentes níveis de limpeza, as salas limpas são construídas em diversos formatos e materiais, como divisórias alvenaria ou vítreo, a mais frequente hoje. Para obter a classificação como sala limpa, é preciso seguir as normas e tomar os cuidados necessários.

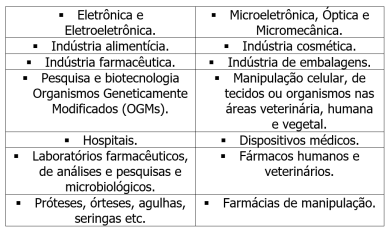

São vários tipos de segmentos e empresas que precisam fazer prevenção da saúde ou possuem processos industriais que necessitam de controles de temperatura, umidade e partículas em suspensão em maior ou menor quantidade. O objetivo delas é ficar livres dos riscos de contaminação física ou microbiológica. A aplicação mais comum no Brasil de salas limpas é voltada à fabricação e/ou à manipulação de produtos para Ciências da Vida. A maior parte delas é utilizada em produções farmacêuticas de uso humano e veterinário.

Perfil

• Sala limpa é uma ferramenta de produção. “A sala limpa garante a segurança e a reprodutibilidade de processos que requerem elevado grau de confiabilidade” – define Fernando Britto, consultor em salas limpas e ventilação, ar-condicionado e refrigeração industrial da Adriferco;

• Sala limpa é um ambiente fechado controlado. “São controladas as grandezas, como temperatura, umidade relativa, pressão diferencial entre salas, particulados e número de recirculações. Algumas têm controle de partículas viáveis, a microbiologia” – afirma Elder Jose Bonetti, sócio-proprietário da Abecon;

• Além desses parâmetros, de acordo com as normas ISO, ABNT e Anvisa, a sala limpa é um ambiente com controle e monitoramento da quantidade e dos tamanhos de partículas em suspensão para a qualidade do ar. “Existem ainda produtos e procedimentos associados em uma sala limpa, como o fluxo de pessoas, equipamentos, móveis, paredes, operações, utilidades etc.” – destaca Cláudio José Kun, gerente corporativo de vendas da Trox do Brasil;

• As salas limpas recebem classificação específica pelas normas de acordo com o número máximo de particulados em volume de ar. “O termo sala limpa nos remete a um ‘Mundo de Controle da Contaminação’. São todas as vertentes que possam mitigar ou evitar o arraste de contaminação por particulados entre áreas classificadas” – relaciona Vitor Serigatti, gerente de marketing e vendas da Camfil;

• A concentração de partículas em suspensão no ar é controlada no ambiente de uma sala limpa. “A sala limpa é construída e usada para minimizar a introdução, a geração e a retenção de partículas dentro da sala” – pontua engenheiro Jailson Carvalho, da Linter.

A Linter pontua alguns dos principais objetivos de uma sala limpa:

• As salas limpas minimizam as partículas presentes, evitando que contaminantes prejudiciais entrem no ambiente de produção;

• Pressurizar a sala impede a entrada de ar contaminado;

• As salas limpas são construídas com materiais de fácil limpeza que não geram partículas nem liberam gases, evitando a contaminação química;

• A vestimenta de quem trabalha em salas limpas cobre as pessoas de tal modo que minimiza sua dispersão de partículas e microrganismos.

Integridade

As salas limpas atendem às aplicações nas quais é essencial a presença mínima de partículas e contaminantes. “O objetivo é garantir a integridade e a qualidade dos produtos fabricados e a saúde dos profissionais que utilizam a sala limpa” – afirma Jailson, da Linter.

Níveis

Para obter sala limpa classificada, as disciplinas precisam estar alinhadas. “Devem ser observados os controles de todos os processos de trabalho, materiais e utilidades usados, acessos de pessoas, tipos de vestimentas, procedimentos de operação etc., fatores que influenciam no resultado final e requerem cuidados” – pontua Cláudio, da Trox do Brasil.

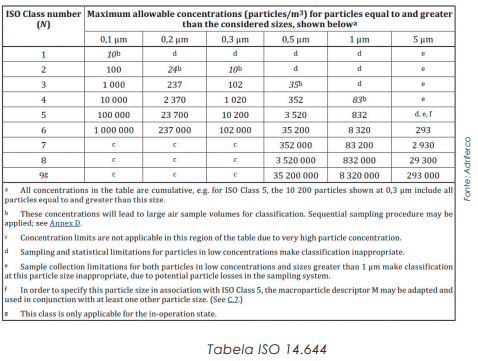

As classificações de limpeza são definidas pela ISO 14644 conforme o limite de concentração das partículas em suspensão no ar, variando:

• De 1, a mais limpa;

• Até 8, com menor nível de limpeza normalizado;

• Cada classe de limpeza tem concentração 10 vezes maior que a diretamente abaixo, no mesmo diâmetro de partículas;

• Quanto menor a classe de limpeza, menor o tamanho da partícula de interesse.

Segundo Britto, da Adriferco, a ISO 14644-1 retirou a Classe 9, indicando-a como “aplicável apenas para o estado ocupacional em operação”. “Essa concentração é a encontrada na atmosfera, portanto, não se trata de sala limpa” – esclarece. Os limites de concentração e estados ocupacionais estão definidos na Instrução Normativa IN-35, publicada pela Anvisa em 2019, que descreve sobre as boas práticas e requisitos complementares para fabricação de medicamentos estéreis.

Arquitetura

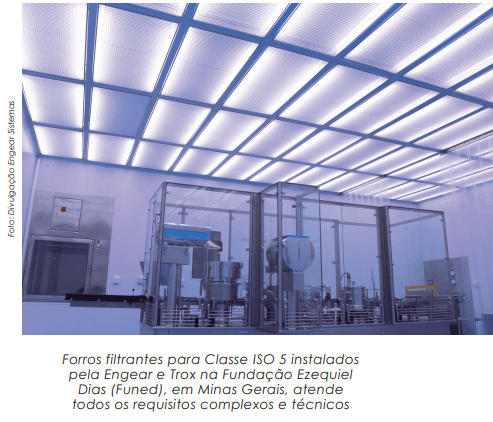

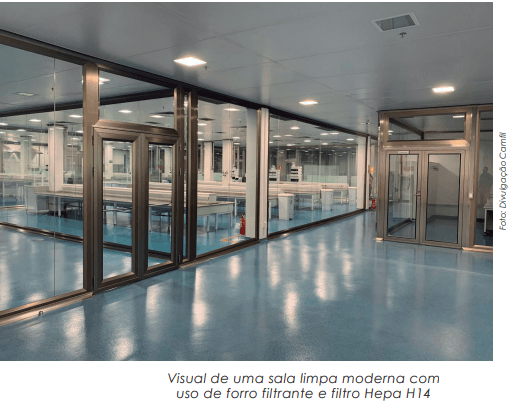

Nas áreas construtivas (sites), arquiteturas respeitam as normativas vigentes e suas classificações hoje muito utilizadas para formatar paredes e forros em painel de chapa pré-pintada com parte interna em Poliuretano ou no conceito Vítreo. “Vítreo transmite transparência com sensação de não confinamento. Em sua construção, classificações e filtragens, os equipamentos chegam à ‘blindagem’, que evita arraste ou contaminação cruzada” – conta Serigatti, da Camfil.

Segundo Britto, da Adriferco, as salas limpas são construídas em alvenaria, painéis revestidos com melamina, aço pintado ou aço inoxidável, fechamentos em vidro e até drywall. “O mais importante é garantir superfícies internas de fácil limpeza, resistentes aos químicos utilizados para sanitização, com juntas suavizadas, sem reentrâncias ou protuberâncias, boa resistência mecânica e vedação – explica.

É preciso escolher os materiais e as técnicas de montagem compatíveis com a classificação de limpeza. “Dispor de espaços suficientes, saneantes, utensílios para aplicação, metodologia e treinamento adequados, validação e controle de limpeza pode ser facilitado ou dificultado, em diferentes níveis, pela escolha dos materiais e técnicas construtivas” – observa.

Britto cita exemplos:

• As salas ISO Classe 8 admitem maiores concentrações de partículas e normalmente são construídas com alvenaria rebocada e pintura epóxi;

• Nas salas ISO Classe 7 ou inferior, são comuns painéis com revestimento metálico pintado com epóxi ou em aço inoxidável;

• Algumas instalações revestem pisos e paredes com mantas vinílicas soldadas;

• Fechamentos em vidro têm sido usados com frequência.

Os dois tipos de salas limpas existentes se diferenciam pelo método de ventilação:

• De fluxo de ar unidirecional, que eram conhecidas como de ‘fluxo laminar’;

• De fluxo de ar não unidirecional, como de ‘ventilação turbulenta’.

Fluxo de ar unidirecional é a forma correta de descrever o fluxo de ar, termo usado nos padrões ISO. “O termo ‘fluxo laminar’ foi um erro, porque na Física e na Engenharia seu significado não se aplica ao fluxo de ar de uma sala limpa. As salas limpas de fluxo de ar unidirecional usam muito mais ar do que as de fluxo de ar não unidirecional e sua limpeza é superior” – esclarece Jailson, da Linter.

Limpeza

O principal desafio é a manutenção da limpeza. “Avaliar as necessidades, a periodicidade e o tempo de manutenção facilita obter os limites de concentração de partículas admissível” – orienta Britto, da Adriferco.

Bonetti enfatiza que a empresa precisa dispor de equipamentos adequados e realizar manutenções preventivas e corretivas eficientes. “Além disso, procedimentos operacionais definidos e fiscalizados, mão de obra qualificada e recertificação anual por empresa especializada em salas limpas” – orienta.

Conceito e execução

Deve-se sempre começar com o projeto conceitual e, na sequência, o projeto executivo. “Clientes, engenheiros, farmacêuticos e equipe de qualidade e certificação devem se reunir com especialistas em projeto para exteriorizar um projeto com os devidos cuidados e classificações” – explica Serigatti, da Camfil.

A análise principal será prevista no projeto conceitual. “O respeito às normativas mais o fator custo irão encontrar um equilíbrio no investimento. A linha de produção de estéreis, hormonais e sólidos será preponderante. Cada processo tem sua análise de normativa e recomendação específica” – expõe.

Serigatti elenca os principais cuidados que se deve ter no projeto:

• Avaliar o que vai fabricar e o que esperar de um projeto: layout, custo e economia na análise do processo;

• Política de qualificação de insumos, fabricantes e fornecedores;

• Análise do custo do tempo em gerenciar informações e responsabilidades distintas;

• Projeto Executivo bem detalhado com premissas da linha de produção: sólidos, líquidos e hormonais;

• Especificações e descritivos técnicos dos equipamentos para o processo. Todo o detalhamento das Especificações e Requerimentos do Usuário (ERUs) é essencial. É importante saber exatamente de qual equipamento a empresa precisa para seu processo;

• A importância dos procedimentos de aquisição: FAT, SAT e Ensaios, Protocolos de Qualificação e Treinamento Operacional. FAT são Testes de Aceitação em Fábrica que validam funcionalidade e performance da máquina. E SAT é a sigla para Testes de Aceitação em Campo que comprovam que o equipamento foi entregue em boas condições no local do cliente, além de certificação;

• Documento de Procedimentos Operacionais Padrão (POPs) para uniformizar e assegurar a qualidade dos processos operacionais e de limpeza.

Boas práticas

As boas práticas variam conforme o nível de limpeza para cada tipo de sala limpa. Devem ser utilizados sempre produtos e soluções de qualidade.

Principais cuidados na sala limpa:

• Uso de vestimentas corretas e acessórios de segurança, como luvas, máscaras etc., evitam a contaminação do corpo humano;

• Antes de entrar na sala limpa, manter procedimentos rigorosos de lavagem e desinfecção das mãos e calçados;

• Restringir acesso à sala limpa às pessoas autorizadas, evitando circulação, há menos contaminação;

• Fazer rotinas de limpeza rigorosas para remover partículas e microrganismos da superfície das instalações e equipamentos;

• Fornecer treinamento aos prestadores de serviços e usuários envolvidos desde o projeto, construção, operação e manutenção que necessitam ter conhecimento do trabalho realizado nessas áreas e aplicações, que são específicas, entender os procedimentos de controle de contaminação e seguir as diretrizes estabelecidas.

• Utilizar sistemas de fluxo de ar unidirecional para minimizar e controlar a dispersão de partículas. Certificar-se de que as portas sejam mantidas fechadas;

• Realizar verificações e validações regulares para garantir que os padrões de pureza do ar e outras especificações estejam sendo atendidos.

Fontes: Linter e Trox do Brasil.

Recursos

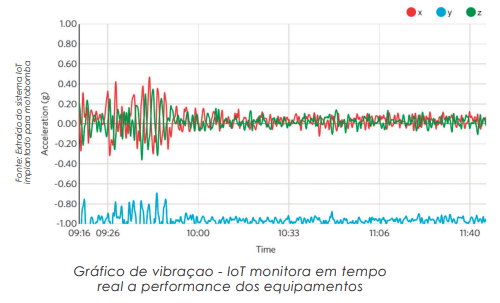

De acordo com a Adriferco, oferecem maior assertividade na manutenção das salas limpas:

• Redução de custos dos instrumentos;

• Maior capacidade de aquisição e registro de dados;

• Facilidade de acesso à nuvem;

• Maior investimento em instrumentos que monitoram o estado dos componentes, em vez dos atuais dispositivos que apenas alarmam quando a troca já é requerida.

No contexto global, o mundo está mais atento às:

• Garantias dos processos de projetos, equipamentos e POPs;

• Passa-se a pensar mais nos ensaios operacionais e certificações individuais;

• Exigências limitam cada vez mais qualidade e nível inferiores aos requeridos;

Fonte: Camfil.

Assertivo

São os mais variados problemas que podem afetar a qualidade do ambiente controlado e a produção da sala limpa, entre eles:

Contaminação:

• Contaminação cruzada;

• Se portas ou janelas não forem seladas, partículas e contaminantes externos podem entrar na sala limpa;

• Contaminação por partículas pelo ar, pessoas e equipamentos;

• Contaminação ou vazamentos de substâncias químicas.

Sistemas e produção:

• Custos elevados dos projetos;

• Custos energéticos;

• Lotes em risco;

• Variações inesperadas na temperatura, umidade ou pressão devido a falhas nos sistemas de controle impactam negativo nos processos de produção das salas limpas;

• Sistemas que não passam por manutenções preventivas e corretivas recomendadas.

Pessoal:

• Descontrole do acesso de pessoas;

• Despreparo sobre os procedimentos;

• Falta de entendimento dos usuários sobre o comportamento na sala limpa, o que compromete o resultado final.

Fontes: Camfil, Linter e Trox do Brasil.

Vida útil

Ao longo de sua vida útil, ocorrem danos aos componentes das salas limpas, tais como:

• Portas, caixas de passagem, juntas e vedações.

Ou aos componentes dos sistemas de tratamento de ar:

• Rolamentos, correias, entupimento de serpentinas, queima de resistências elétricas, saturação ou perfuração de dispositivos de filtragem, travamento de dispositivos de regulagem, vazamentos em flanges, ruptura de dutos flexíveis etc.

Traz ganhos utilizar critérios mais rígidos para especificar equipamentos e contratar profissional para avaliar/aprovar equipamentos e projetos e gerenciar as montagens. “Será possível obter sistemas mais confiáveis e aumentar a disponibilidade de uso das áreas produtivas com pequeno investimento adicional na aquisição dos sistemas” – destaca Britto, da Adriferco.

Pressões

Diferenciais de pressão entre salas de mesma classificação são baseados:

• Na contenção: proteção da circulação das salas que atuam com processos geradores de partículas, tais como granulação e compressão de sólidos;

• Na análise de riscos: proteção de/contra produtos expostos;

• Muitos projetistas estabelecem diferenciais para cada porta, mesmo sendo áreas de igual classificação e sem precisar de contenção, caso de corredores sucessivos.

Fonte: Adriferco.

Após definido gradiente de pressões de uma planta, devem ser realizadas:

• Avaliação geral para verificar se nenhum local excede critérios normativos ou regulatórios;

• Avaliação dinâmica dos diferenciais para verificar se a abertura de uma porta não causará reversão da cascata de pressões.

Fonte: Adriferco.

Critério

Foi retirada dos regulamentos nacionais e internacionais a exigência do número de trocas ou recirculações por hora como critério de aceitação para salas limpas. Segundo Britto, da Adriferco, a norma ISO 14644 jamais especificou um número mínimo de recirculações como critério de aceitação, embora tenha indicado em “tabela orientativa” números associados às classes de limpeza. “Infelizmente, como não existem ferramentas de projeto que definam com exatidão a quantidade de ar que garanta classificação de limpeza, os regulamentos técnicos das agências reguladoras, como Anvisa, Eudralex etc., adotavam valores mínimos aos graus de limpeza, tornando esse critério exigência legal, o que foi removido dos regulamentos atuais” – explica Britto.

Devido à revisão dos regulamentos internacionais e à crescente necessidade de redução das demandas energéticas dos sistemas de tratamento de ar das indústrias, é preciso reavaliar os guidelines corporativos dos clientes. “Tornar critérios de aceitação, como ‘número de trocas/h’, em ‘critérios exclusivos para projeto e informativos para qualificação’, não mais impedindo aceitar áreas com vazões menores que as preconizadas, desde que atinjam classificação de limpeza, condições termo-higrométricas e gradientes de pressão adequados” – aponta Fernando Britto.

Vedação e vazão

As falhas de vedações das portas de acesso dificultam obter e manter os gradientes de pressão entre salas. “As falhas de vedação mais comuns ocorrem entre os batentes, os pisos e as folhas das portas, em torno das luminárias e dispositivos de insuflação, retorno ou exaustão e na passagem de tubulações ou eletrodutos por divisórias e forros” – especifica Britto.

Mas o problema mais frequente em salas limpas é não obter as vazões preconizadas nos projetos. “Como o número de trocas/h não é mais critério de aceitação, pode afetar o gradiente de pressões entre os diversos ambientes produtivos” – menciona.

Segundo ele, é um problema da seleção incorreta da pressão do motoventilador devido a três causas:

• Falta de correção da densidade do ar na sucção do ventilador – função da temperatura e altitude de operação;

Curvas e aplicativos de selecionamento dos fabricantes preconizam a vazão para a densidade-padrão, podendo corrigir para a condição de uso. “Sem a correção, embora a potência do motor possa ser suficiente, a rotação do ventilador poderá ser insuficiente. Caso o selecionamento ocorra muito próximo ao limite da classe, não será possível alterá-la. Ventiladores de acoplamento direto ainda introduzem a rotação acima da rotação nominal, o que reduzirá a vida útil de seus rolamentos” – salienta Britto.

• Adoção de pressão de saturação parcial nos estágios de filtragem – média entre a pressão inicial e a pressão final recomendada para troca –, diminui a disponibilidade de pressão do ventilador. Na troca antecipada de filtragem fina, os elementos ainda não atingiram eficiência máxima, que depende da captura de partículas, isso não ocorre nos filtros HEPA/ULPA, reduzindo a vida útil dos estágios de filtragem a jusante;

• Construção da rede de dutos com perda de carga maior que a considerada nos cálculos: geralmente associada à insuficiência ou à inexistência de veias defletoras nas curvas ou ao excesso de curvas não previstas no projeto devido a interferências em campo.

Antecâmaras

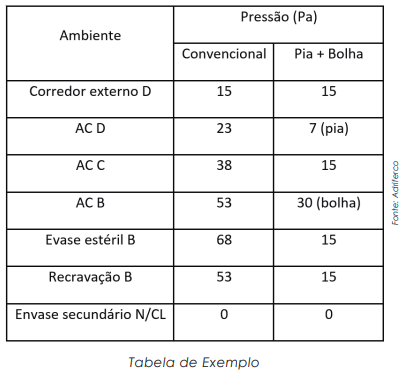

Operadores, materiais e equipamentos transitam por antecâmaras que possuem portas entre áreas de classes de limpeza distintas para controle do fluxo de ar, do diferencial de pressão, limitar contaminação cruzada e manter a integridade da sala limpa durante entradas e saídas. São três tipos: cascata, pia e bolha.

Nas antecâmaras tipo bolha ou pia, por exemplo, as pressões dos lados externos das portas sempre devem ser iguais. “Do contrário, ao abrir a porta do lado de maior pressão, o tipo pia se inverterá na porta fechada, porque a antecâmara assume a pressão da sala da porta aberta. De forma similar, o tipo bolha se inverterá ao abrir a porta do lado de menor pressão. Tendo pressões iguais no exterior da antecâmara, ao abrir uma porta, a pressão interna ficará igual à da porta remanescente, impedindo a reversão” – explica Britto, da Adriferco.

As associações dos tipos pias e bolhas em antecâmaras de múltiplos estágios para acesso de áreas estéreis reduz a pressão da sala de envase, conforme exemplo a seguir.

Visto que apenas o interior da envasadora e seu funil de alimentação contêm produto estéril exposto, segundo Britto, hoje, entende-se que a sala de envase, com forro filtrante, por possuir ocupantes, requer grau de limpeza B; e apenas a envasadora, sem ocupantes, requer grau de limpeza A.

A AC B não tem ocupação permanente e, após recuperação, tem mesma classificação de limpeza da área de envase. “E não tendo mais fonte geradora de partículas, concentrará menos partículas ou igual à sala de envase, não gerando contaminação, podendo ser usada como tipo bolha. É possível antecâmara B adicional, com mesma pressão da área de paramentação e pressão maior que a sala de envase, tornando o conjunto um AC bolha bipartida” – diz.

O excesso de pressão da passagem da esteira entre a recravação e o envase foi eliminado. Conforme Britto, como não há diferença de pressão entre envase e recravação, não há migração de partículas, que serão contidas pelo fluxo unidirecional em vez de diferencial de pressão, como preconiza a NBR ISO 14644-4.

Contato das empresas

Abecon: www.abecon.com.br

Adriferco: www.adriferco.com.br

Camfil: www.camfil.com

Linter: www.linterfiltros.com.br

Trox do Brasil: www.troxbrasil.com.br